Anche il materiale del cemento degli elettrodi è una questione di apprendimento.

- Condividi

- Data Emissione

- 2019/6/27

sommario

Il cemento per elettrodi è uno dei materiali funzionali ausiliari più importanti nelle batterie agli ioni di litio. È la principale fonte delle proprietà meccaniche dell'intero elettrodo. Le prestazioni elettrochimiche di questo processo e della batteria hanno un impatto importante.

Il cemento per elettrodi è uno dei materiali funzionali ausiliari più importanti nelle batterie agli ioni di litio. Sebbene non abbia capacità, ne ha una piccola percentuale nella batteria, ma è la principale fonte di proprietà meccaniche dell'intero elettrodo. Le prestazioni elettrochimiche del processo e della batteria hanno un impatto importante. Oltre alle proprietà leganti degli adesivi generali, i materiali leganti per elettrodi delle batterie agli ioni di litio devono anche resistere al rigonfiamento e alla corrosione dell'elettrolita, nonché alla corrosione elettrochimica durante la carica e la scarica, la tensione di lavoro dell'elettrodo È stabile nell'ambiente gamma, quindi non ci sono molti materiali polimerici che possono essere utilizzati come leganti per elettrodi per batterie agli ioni di litio.

Esistono tre tipi principali di leganti per batterie agli ioni di litio ampiamente utilizzati oggi: fluoruro di polivinilidene (PVDF), emulsione di gomma stirene butadiene (SBR) e carbossimetilcellulosa (CMC), oltre all'acido poliacrilico (PAA), polipropilene. Anche i leganti acquosi contenenti nitrile (PAN) e poliacrilato come componenti principali occupano un certo mercato. Il PVDF è il primo legante per elettrodi per batterie agli ioni di litio ampiamente utilizzato, che ha una forte resistenza alla corrosione elettrochimica e può essere applicato a materiali per elettrodi positivi. Tuttavia, il PVDF richiede N-metilpirrolidone (NMP) come solvente e il costo di recupero del solvente è elevato, il che provoca un certo inquinamento dell’ambiente. Pertanto, i leganti acquosi SBR e CMC vengono solitamente utilizzati in un anodo di grafite avente un potenziale relativamente basso. Gli adesivi PVDF utilizzati a livello nazionale sono forniti principalmente da produttori europei e giapponesi, mentre gli adesivi a base acqua SBR e CMC sono sostanzialmente controllati dai produttori giapponesi.

Poiché i requisiti del Paese in materia di protezione ambientale e densità energetica delle batterie continuano ad aumentare, stanno iniziando ad emergere molti nuovi tipi di adesivi. Da un lato, in risposta a politiche ambientali sempre più rigorose, i produttori di adesivi stanno intensificando lo sviluppo di adesivi a base acqua per materiali catodici. D'altra parte, al fine di aumentare ulteriormente la densità energetica delle batterie agli ioni di litio, i produttori di batterie hanno gradualmente iniziato ad applicare materiali catodici ad alto contenuto di nichel e materiali anodici silicio-carbonio. Sebbene il materiale in silicio abbia una capacità specifica teorica ultraelevata (4200 mA·h/g, calcolata come Li22Si5) e un potenziale di scarica inferiore (circa 370 mV, rispetto a Li/Li+), è un materiale per elettrodi negativi molto promettente. Tuttavia, la variazione di volume del materiale di silicio nel processo di inserimento/delitiazione del litio arriva fino al 300% e anche dopo essere stato combinato con il materiale di carbonio, la variazione di volume è ancora notevole. L'enorme variazione di volume provoca la rottura e lo scivolamento delle particelle del materiale attivo e, infine, porta alla polverizzazione degli elettrodi, alla riduzione della capacità e alla riduzione della durata del ciclo. Per far fronte alla variazione di volume del materiale dell'anodo di silicio-carbonio durante la carica e la scarica, sono stati sviluppati una varietà di nuovi leganti per elettrodi di batterie agli ioni di litio, tra cui legante modificato in PVDF, legante modificato per reticolazione CMC e legante modificato in poliacrilico. . , legante alginato di sodio, adesivo conduttivo, ecc.

I leganti per elettrodi coinvolgono molti parametri prestazionali, comprese le proprietà fisico-chimiche di base e le proprietà meccaniche del legante, nonché proprietà di adesione, proprietà reologiche e proprietà elettrochimiche. Oltre a ciò, alcune caratteristiche della pasta per elettrodi e dell'elettrodo sono determinate principalmente dalle caratteristiche del legante.

Proprietà dei legami e metodi di prova

Requisiti e caratteristiche del legante per batterie con elettrodi agli ioni di litio

Sebbene il legante per elettrodi della batteria agli ioni di litio abbia un peso specifico ridotto nella batteria e non abbia una capacità di per sé, il processo di omogeneizzazione dell'impasto liquido dell'elettrodo, lo spessore massimo del rivestimento dell'elettrodo, la flessibilità dell'elettrodo, la densità di energia dell'elettrodo la batteria e la durata del ciclo. Altri aspetti hanno implicazioni importanti. Il legante per elettrodi ideale per una batteria agli ioni di litio dovrebbe avere le seguenti proprietà:

1 buona solubilità, velocità di dissoluzione rapida ed elevata solubilità;

2 Il solvente è sicuro, ecologico, non tossico e l'acqua è il miglior solvente;

3 grande peso molecolare, piccola quantità di legante;

4 viscosità moderata, facile da omogeneizzare e mantenere la stabilità dei liquami;

5 forte forza adesiva, la forza di distacco dell'elettrodo preparato è elevata;

6 proprietà elettrochimiche sono stabili, non si verifica alcuna reazione redox nella tensione di lavoro;

7 resistente alla corrosione dell'elettrolita;

8 ha una certa flessibilità, può sopportare la flessione dell'elettrodo e la variazione di volume delle particelle di materiale attivo;

9 conduttività e conduttività degli ioni di litio sono buone;

10 Ampia gamma di fonti e basso costo.

Tuttavia, in realtà, il legante ideale non esiste e non è possibile ottenere varie caratteristiche. Il legante vero e proprio può soddisfare solo alcune proprietà. Pertanto, nelle applicazioni pratiche, vengono spesso utilizzati leganti diversi o una pluralità di leganti negli elettrodi positivo e negativo per esercitare le caratteristiche di vari leganti.

Modello di legame semplice

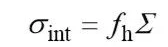

Allo stato attuale, esistono molte teorie e ipotesi diverse sul meccanismo d’azione dei leganti negli elettrodi delle batterie agli ioni di litio, come i modelli di legame puntuale e i modelli di legame superficiale. Tra queste teorie, il modello proposto da HERNANDEZ et al. può essere utilizzato per descrivere approssimativamente il ruolo del legante nelle batterie agli ioni di litio e fornire un riferimento per il metodo di caratterizzazione del legante. HERNANDEZ ritiene che il legante tra le particelle di materiale attivo nell'elettrodo e le particelle di materiale attivo e il legante all'interfaccia del collettore di corrente svolgano un ruolo importante nel sopportare e trasmettere lo stress sull'elettrodo. Le proprietà meccaniche dell'elettrodo dipendono dall'adesione del legante al materiale attivo, dall'adesione del legante al collettore di corrente e dalla resistenza complessiva del legante. Quando lo stress è maggiore del minimo dei tre, l'elettrodo verrà distrutto. Tra questi, l'adesione dell'adesivo può essere stimata utilizzando la formula (1).

(1)

(1)

indica la forza di adesione complessiva dell'interfaccia di adesione; δint indica la densità dei punti di legame su entrambi i lati dell'interfaccia di legame; e fh è la forza di legame di un singolo punto di legame. Sulla base di questo modello, si può considerare che ci sono principalmente tre interazioni tra gli elettrodi della batteria agli ioni di litio: l'interazione tra il legante e le particelle di materiale attivo, l'interazione tra il legante e il collettore di corrente, e le molecole del legante e l'interazione tra le molecole del legante. Misurando i valori di questi tre e combinando l'area totale dell'interfaccia di incollaggio, è possibile stimare la resistenza meccanica dell'elettrodo. Pertanto, la proprietà legante del materiale legante può essere suddivisa nelle seguenti tre parti: le proprietà meccaniche del corpo dell'agente legante, la forza legante dell'agente legante al collettore di corrente e la forza legante dell'agente legante all'attivo Materiale.

Proprietà tensili

La resistenza complessiva del legante per elettrodo è considerata principalmente le sue proprietà di trazione, che possono essere descritte da parametri quali resistenza alla trazione, allungamento alla rottura, modulo di elasticità e limite elastico. Il materiale legante può essere classificato in legante fragile e legante duttile in base alla differenza nella curva di allungamento. Gli adesivi fragili hanno una resistenza alla trazione relativamente elevata ma un allungamento a rottura minimo e la CMC appartiene a questa categoria. La resistenza alla trazione del cemento duttile è relativamente bassa, ma l'allungamento a rottura è elevato e SBR e PVDF appartengono a questa categoria. Le proprietà di trazione del legante limitano la capacità dell'intero elettrodo di resistere alle forze esterne. Se la resistenza alla trazione del polimero è troppo bassa e l'elettrodo è soggetto a una forza esterna, il cedimento del legame si verificherà innanzitutto a causa del cedimento generale del materiale legante, che non è favorevole alla meccanica complessiva dell'elettrodo. Miglioramento delle prestazioni. Il limite elastico di un materiale polimerico è l'allungamento massimo al quale il polimero può ritornare alla sua forma originale dopo lo stiramento. Il limite elastico e l'allungamento a rottura hanno una certa influenza sulla capacità specifica reversibile e sul mantenimento della capacità dell'elettrodo, in particolare l'elettrodo negativo al silicio e l'elettrodo negativo al carbonio silicio con evidente espansione di volume. Maggiore è il limite elastico e l'allungamento alla rottura del legante, maggiore è la deformazione che il legante può sopportare e più stabile sarà il mantenimento delle prestazioni della batteria.

Le proprietà tensili del materiale polimerico dipendono principalmente dal tipo di polimero e dal suo peso molecolare. Per lo stesso polimero, maggiore è il peso molecolare, maggiore è la resistenza alla trazione. Inoltre, anche la struttura topologica, la regolarità, la cristallinità del polimero e la distribuzione del peso molecolare della catena polimerica influenzano le sue proprietà tensili. Sebbene l'aumento del peso molecolare del polimero migliori le sue proprietà meccaniche, migliora anche la stabilità del legante e la capacità di resistere alla corrosione dell'elettrolita, ma porta ad una diminuzione della solubilità. Pertanto, è necessario considerare in modo completo le prestazioni di vari aspetti del legante della batteria agli ioni di litio e regolare il peso molecolare, la topologia della catena molecolare, la regolarità, la cristallinità e simili del polimero. Lo standard nazionale GB/T 1040—2016 specifica il metodo di prova per le proprietà di trazione del polimero. Nel test, si consiglia di utilizzare un metodo di stampaggio ed estrusione per preparare un campione o di formare un foglio o una pellicola mediante un metodo in soluzione per eseguire un test di trazione. Considerando il materiale legante rigonfiato dall'elettrolita, le proprietà di trazione potrebbero cambiare. Si consiglia di testare le proprietà di trazione prima e dopo il rigonfiamento da parte dell'elettrolita.

Forza del legame

La forza adesiva è la prestazione principale dell'incollaggio e può essere espressa utilizzando la resistenza alla trazione e la resistenza al taglio e trazione del giunto di testa. La resistenza alla trazione del giunto di testa si riferisce alla massima sollecitazione di trazione che il campione del giunto di testa del giunto adesivo può sopportare quando allungato. La resistenza al taglio a trazione si riferisce alla massima sollecitazione di taglio che la superficie di incollaggio può sopportare quando il giunto a sovrapposizione singola a cui è incollato l'adesivo viene allungato in una direzione parallela alla superficie di incollaggio. Quando le particelle di materiale attivo si espandono a causa dell'intercalazione del litio, o gli elettrodi sono soggetti a flessione esterna, causando slittamento e separazione tra le particelle, lo stress sulla superficie di collegamento può essere scomposto in stress di trazione e stress di taglio. Corrispondente alla resistenza alla trazione e alla resistenza al taglio a trazione del giunto di testa. Maggiore è la resistenza alla trazione e alla resistenza al taglio della giunzione di testa del cemento, maggiore è la capacità di resistere alla separazione e allo scivolamento tra le particelle. La resistenza alla trazione e la resistenza al taglio e trazione dei giunti di testa possono essere testate rispettivamente secondo GB/T6329-1996 e GB/T7124-2008. Secondo questi due standard, è necessario preparare un materiale in blocchi di una certa forma e dimensione, ed è necessario che la resistenza alla trazione del materiale sfuso sia maggiore della forza adesiva dell'adesivo, e il materiale attivo utilizzato per il La batteria agli ioni di litio è solitamente un materiale in polvere. Questi due test sono più adatti per la caratterizzazione della forza di legame del legante con il materiale del campione sfuso, come il collettore di corrente o il silicio puro.

Forza della pelatura

La resistenza alla pelatura è la quantità di forza che può essere sopportata dal bordo di incollaggio per unità di lunghezza quando la sollecitazione esterna si concentra sul bordo del punto di incollaggio e la superficie di incollaggio viene gradualmente staccata. È espresso in kN/m e N/cm viene utilizzato anche nelle applicazioni pratiche. Indica che 1 kN/m = 10 N/cm. Diversamente dal test della forza di adesione, per il test è necessario utilizzare un campione di preparazione aderente a forma di blocco. Il test di resistenza alla pelatura può utilizzare direttamente l'elettrodo come campione e il metodo di preparazione è più semplice e può riflettere meglio il vero stato di legame dell'elettrodo. Il test di resistenza alla pelatura può essere testato utilizzando il metodo del rullo flottante secondo GB/T 7122-1996 o mediante il test di pelatura a 180° secondo il metodo fornito in GB/T2790-1995. Entrambi i metodi di test richiedono che l'elettrodo sia fissato a un substrato rigido e rimosso con un nastro adesivo. Il metodo di test fornito da GB/T7122-1996 richiede dispositivi speciali per il test, mentre il metodo di GB/T2790-1995 non ha requisiti speciali per questo e quest'ultimo è raccomandato. Il nastro adesivo utilizzato nel test dovrebbe essere un materiale flessibile ideale che non può essere deformato irreversibilmente durante il test. Allo stesso tempo, la forza adesiva del nastro adesivo deve essere sufficientemente forte e la larghezza del nastro adesivo deve essere uguale o inferiore alla larghezza dell'elettrodo, in modo che il processo di distacco avvenga all'interno del rivestimento di materiale attivo o tra il rivestimento e il collettore di corrente, altrimenti i dati del test non sono validi. . Va notato che nel metodo di prova fornito in GB/T2790-1995, la velocità e la distanza di separazione tra le pinze della macchina di prova sono due volte la velocità e la distanza del movimento del bordo di pelatura. Come risultato del test di distacco, se il processo di distacco avviene all'interno del rivestimento dell'elettrodo, ciò indica che l'effetto legante dell'agente legante sul collettore di corrente è più forte di quello dell'agente legante sul materiale attivo e i dati misurati sono l'agente legante al materiale attivo. Forza della buccia; se il processo di rimozione avviene tra il rivestimento dell'elettrodo e il collettore di corrente, indica che l'effetto di legame del legante sul materiale attivo è più forte di quello del legante sul collettore di corrente e i dati misurati sono il legante per il collettore di corrente . Forza della buccia; se si verifica un processo di rimozione tra il nastro adesivo e l'elettrodo, ciò indica che il nastro adesivo selezionato ha un'adesione insufficiente e che i dati del test non sono validi. La resistenza alla pelatura può essere considerata come il valore medio della resistenza alla pelatura nell'intervallo da 25 a 125 mm dopo il processo di pelatura e i valori massimo e minimo della resistenza alla pelatura nel processo vengono registrati contemporaneamente.

Proprietà fisiche e chimiche fondamentali del legante

Le proprietà fisico-chimiche di base del legante includono contenuto solido, densità, viscosità, pH e altri parametri. Si consiglia di testare direttamente le norme nazionali pertinenti per gli adesivi. Il contenuto solido è uno dei parametri base del prodotto dei leganti liquidi. Questo parametro è necessario per calcolare la quantità di legante applicata prima dell'omogeneizzazione. Il contenuto solido viene definito anche “contenuto non volatile” nello standard nazionale e si riferisce al rapporto tra la massa dell'adesivo liquido prima e dopo l'essiccazione in determinate condizioni. GB/T2793—1995 stabilisce che il contenuto non volatile dell'adesivo deve essere misurato utilizzando un forno ad aria forzata per asciugare l'adesivo. I risultati del test mantengono 3 cifre effettive. La densità è un altro parametro fisico fondamentale del legante liquido. Dopo aver combinato i parametri del contenuto solido, la quantità di legante può essere calcolata in base al volume o alla portata. GB/T13354-1992 Si consiglia di misurare la densità dell'adesivo liquido utilizzando una tazza con peso da 37 ml. Questo metodo di prova è semplice e facile da applicare, particolarmente adatto per adesivi liquidi ad alta viscosità. La viscosità è uno dei parametri importanti delle prestazioni del processo del legante. Se la viscosità del legante è troppo piccola, anche la viscosità dell'impasto liquido preparato sarà piccola, con conseguente eccessiva fluidità dell'impasto liquido e facile sedimentazione, scarsa stabilità allo stoccaggio e ulteriore addensante aggiunto; tuttavia, se la viscosità dell'adesivo è eccessiva, non favorisce la dispersione dei materiali attivi e degli agenti conduttivi. Oltre alle proprietà del processo, la viscosità del legante può riflettere anche il peso molecolare. Quando le altre condizioni sono le stesse, maggiore è la viscosità, maggiore è il peso molecolare e migliori sono le prestazioni di legame. Lo standard nazionale GB/T2794—2013 stabilisce che la viscosità dell'adesivo venga misurata da un viscosimetro rotativo monocilindrico e che la soluzione legante debba essere antischiuma prima del test. I risultati del test di viscosità conservano tre cifre significative, espresse in Pa·s, ma in pratica, mPa·s e cP sono spesso usati come unità, 1 mPa·s = 1 cP. Temperatura, concentrazione, velocità di taglio, solvente e altri fattori hanno una grande influenza sui risultati della misurazione della viscosità e devono essere contrassegnati insieme alla viscosità misurata. Il pH del legante è per leganti acquosi. Il pH del legante determina il pH della pasta per elettrodi e diverse sostanze attive hanno una diversa adattabilità al pH. Pertanto, il pH del legante influenza direttamente se il legante può essere applicato al materiale attivo. Lo standard nazionale GB/T14518-1993 specifica che il pH del legante acquoso viene testato utilizzando un misuratore di acidità con elettrodo di vetro. La temperatura del test è di 25°C. Prima del test, il misuratore di acidità deve essere calibrato utilizzando due soluzioni standard simili al pH del campione da testare. Il risultato del test è accurato fino a una cifra decimale. Nel test, l'acqua utilizzata per sciogliere e diluire il legante deve utilizzare tre gradi di acqua, altrimenti l'accuratezza dei risultati del test potrebbe essere compromessa.

Proprietà reologiche del liquame

Le proprietà reologiche dell'impasto liquido sono fondamentali per il processo di rivestimento. Il rivestimento con un impasto liquido che non soddisfa le proprietà reologiche richieste può provocare un flusso del film umido, uno spessore dell'elettrodo non uniforme, segni di flusso sulla superficie dell'elettrodo, una superficie ruvida, ecc. Problemi di qualità. Pertanto, è necessario prestare particolare attenzione alle proprietà reologiche dell'elettrodo, in particolare alla viscosità, alla resistenza al flusso e alle proprietà autolivellanti dell'impasto liquido. La viscosità può essere testata secondo il metodo di prova della viscosità dell'adesivo e viene selezionata l'attrezzatura della gamma appropriata. La resistenza al flusso dell'impasto liquido è la capacità dell'impasto liquido di rimanere nella sua posizione originale dopo l'applicazione senza scorrere. Può essere testato secondo il metodo fornito in GB/T 31113-2014. Il metodo di prova può essere un metodo con applicatore di colla o un metodo con racla, ovvero utilizzando una pluralità di strisce di impasto liquido o rivestendo un'ampia area di impasto liquido su una piastra di prova piana e dopo essere rimasta per un certo periodo di tempo nell'ambiente ambiente di prova, l'impasto liquido di prova viene testato. Il grado di abbassamento e la distanza dall'abbassamento indicano la resistenza al flusso dell'impasto liquido e minore è la distanza dell'abbassamento, migliore è la resistenza al flusso. Le prestazioni di autolivellamento sono le prestazioni della superficie della pellicola bagnata dopo che la pellicola bagnata rivestita è stata parcheggiata a una temperatura specifica per un periodo di tempo solo con gravità e senza pressione aggiuntiva. Può essere fornito in conformità con GB/T 33403-2016. Il metodo è testato.

Elettrodo e rivestimento dell'elettrodo

Oltre a influenzare le proprietà reologiche dell'impasto liquido, il legante dell'elettrodo determina anche molte caratteristiche dell'elettrodo, come l'adesione del rivestimento dell'elettrodo, la flessibilità dell'elettrodo, la durezza superficiale e la resistenza ai solventi. Il test di adesione del rivestimento dell'elettrodo può essere effettuato secondo GB/T1720-1979. Utilizzando la punta di un ago affilato, viene tracciata una linea rotonda sulla superficie del rivestimento sotto una certa pressione e l'adesione del rivestimento viene graduata in base al grado di distacco del rivestimento. . I risultati del test di adesione sono simili a quelli della resistenza al distacco, ma sono più intuitivi. Il metodo per testare la durezza della pellicola di vernice fornito da GB/T 6739-2006 può essere utilizzato per testare la durezza superficiale del rivestimento dell'elettrodo. Una matita di dimensioni, forma e durezza prescritte è stata utilizzata per passare la superficie del rivestimento per testare la durezza massima della matita che è stata graffiata senza graffiare la durezza superficiale del rivestimento. Per l'elettrodo, la flessibilità riguarda principalmente il raggio minimo di curvatura che l'elettrodo può sopportare durante la flessione, cioè il raggio dell'albero più sottile che l'elettrodo può utilizzare durante l'avvolgimento. Il metodo di prova di flessibilità specificato in GB/T 1731-1993 viene eseguito in questo modo, utilizzando un'asta di diversi diametri da avvolgere, in modo che il rivestimento non produca danni fini come reti, crepe, scrostature e simili dopo lo svolgimento. Il diametro dell'albero indica la flessibilità del rivestimento. La capacità dell'elettrodo di resistere all'elettrolita può essere riferita al metodo di prova fornito dallo standard dell'industria chimica "Metodo di prova della resistenza all'olio della pellicola di vernice isolante HG/T3857-2006". Prendere l'elettrodo essiccato, metà immerso nell'elettrolita, metà esposto all'aria, immerso per 24 ore ad una determinata temperatura e quindi estratto. Se l'elettrodo è immerso nell'elettrolita e la parte esposta dell'aria rimane piatta e liscia, senza bolle, grinze o cadute, significa che la capacità di resistere all'elettrolita è buona. Oltre agli standard sopra menzionati, lo standard nazionale GB/T 13452.2-2008 fornisce anche una serie di metodi per testare lo spessore del rivestimento, che possono essere utilizzati per misurare lo spessore del film umido e lo spessore del film secco del rivestimento dell'elettrodo, che può aiutare il rivestimento dell'elettrodo prima e dopo l'asciugatura. Lo spessore dell'area facilita il controllo della qualità del prodotto e la regolazione dei parametri del processo di rivestimento.

Conduttività

Generalmente, durante il processo di fabbricazione dell'elettrodo viene aggiunto un agente conduttivo per migliorare la conduttività all'interno dell'elettrodo e non vi è alcun requisito speciale affinché il legante dell'elettrodo abbia conduttività. Tuttavia, se il legante dell'elettrodo ha una certa conduttività, la resistenza interna della batteria può essere ridotta, il che è vantaggioso per il miglioramento delle prestazioni di velocità della batteria. Lo standard esistente "Metodo di prova dell'adesivo conduttivo isotropo GB/T35494.1-2017 Parte 1: Metodo generale" e "Metodo di determinazione della resistività volumetrica del film di vernice isolante HG/T3331-2012 e metodo di determinazione della resistività superficiale" fornivano un metodo per testare la conduttività dei nastri conduttivi e rivestimenti con riferimento ad adesivi conduttivi.

Requisiti ambientali

Oltre ai metodi di prova che specificano le proprietà comuni del legante, la norma nazionale specifica anche i limiti e i metodi di rilevamento del contenuto organico volatile (COV) e del contenuto di metalli pesanti solubili nel legante. I composti organici volatili si riferiscono al peso totale dei prodotti cementizi dopo aver detratto il contenuto solido, l'umidità e i composti esenti (acetone, acetato di metile). Attualmente, nello standard nazionale non è previsto alcun limite di COV per i leganti delle batterie agli ioni di litio. La rilevazione dei metalli pesanti solubili riguarda principalmente elementi dannosi per l'ambiente come piombo, cromo, cadmio, tellurio, mercurio, arsenico, selenio e tellurio. I metodi di rilevamento sono la spettroscopia di assorbimento in forno di grafite e la spettrometria di fluorescenza atomica di idruri.

Stato di sviluppo del legante per elettrodi per batterie agli ioni di litio

Le caratteristiche dei leganti per elettrodi sono varie, coprendo proprietà meccaniche, proprietà reologiche, proprietà di legame, proprietà elettrochimiche e altri aspetti delle prestazioni, e le prestazioni di vari adesivi sono diverse, con conseguente lavorazione adeguata. Anche i materiali del processo e degli elettrodi variano. Le caratteristiche di solubilità e la viscosità del legante influiscono principalmente sulla tecnologia di lavorazione dell'elettrodo. Il valore del pH e la stabilità elettrochimica limitano il campo di applicazione del legante e la resistenza alla pelatura influisce sulle prestazioni di lavorazione e sulle prestazioni del ciclo a lungo termine dell'elettrodo. Ecco alcune delle caratteristiche di base degli adesivi commercializzati e il loro impatto sulla gamma di applicazioni nelle batterie agli ioni di litio.

Caratteristiche fondamentali degli adesivi commerciali

Sebbene classificato come legante PVDF, legante SBR/CMC, legante PAA, ecc., le prestazioni dello stesso tipo di legante prodotto da diversi produttori variano entro un certo intervallo, principalmente con due gradi di legante. Introdurre. Il legante per elettrodo positivo è esemplificato dal legante Solef 5130 di Sowell.

Il componente principale di Solef 5130 è un copolimero di PVDF. Quando la quantità è del 3% (frazione di massa), la forza di pelatura dell'elettrodo preparato con fosfato di litio ferro può raggiungere 0,62 N/cm e la forza di pelatura è elevata. Il prodotto ha una buona solubilità in NMP e la viscosità è di 8000 mPa·s ad una concentrazione dell'8% a 25 °C.