Requisiti delle batterie agli ioni di litio per i materiali del diaframma.

- Condividi

- Data Emissione

- 2019/6/26

sommario

Il diaframma è un materiale importante per le batterie agli ioni di litio. Incorpora due importanti funzioni: una è garantire la sicurezza della batteria; l'altro è consentire la carica e la scarica della batteria.

Il diaframma è un materiale importante per le batterie agli ioni di litio. Incorpora due importanti funzioni: una è garantire la sicurezza della batteria; l'altro è consentire la carica e la scarica della batteria. L'aumento della densità energetica della batteria si basa principalmente sullo sviluppo e sull'ottimizzazione del sistema di materiali degli elettrodi; e le caratteristiche importanti di capacità della batteria, prestazioni di velocità, durata del ciclo, potenziale di carica, prima efficienza coulombiana, autoscarica, caratteristiche di alta e bassa temperatura, cortocircuito interno e deposizione di litio. Entrambi sono legati alle proprietà e alla qualità del materiale del diaframma.

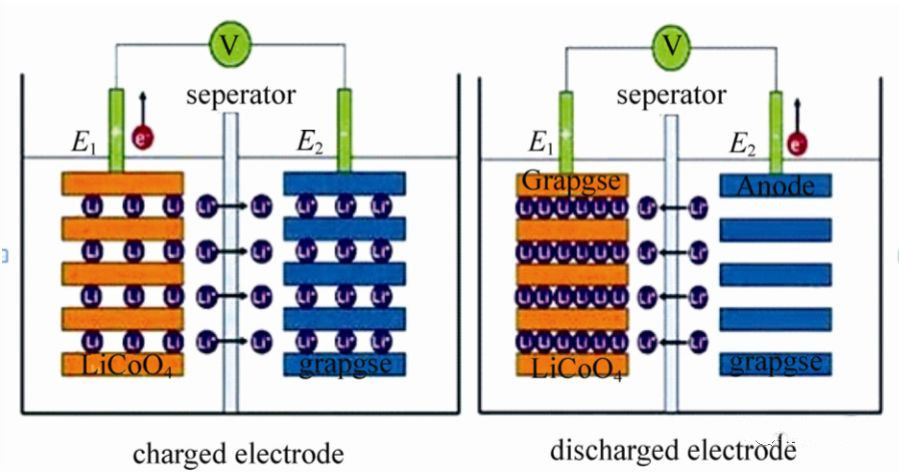

La funzione fondamentale del separatore è isolare gli elettrodi positivo e negativo per evitare cortocircuiti. Allo stesso tempo, in base al meccanismo di funzionamento della batteria agli ioni di litio: gli ioni di litio vengono rimossi dal materiale dell'elettrodo positivo durante la carica e migrano attraverso la membrana per essere inseriti nella struttura a strati del materiale dell'elettrodo negativo; gli ioni di litio vengono rimossi dal materiale dell'elettrodo negativo durante la scarica e migrano nuovamente attraverso il diaframma. Incorporato nel materiale del catodo (Figura 1).

Figura 1: diagramma schematico del processo di funzionamento della batteria agli ioni di litio

Pertanto, sono necessari fori passanti per la migrazione degli ioni di litio sul separatore; la proprietà più importante per il separatore è la struttura microporosa. I parametri tecnici della struttura microporosa del diaframma della batteria al litio comprendono: dimensione dei pori, distribuzione della dimensione dei pori, porosità; caratteristiche strutturali difficili da quantificare, il grado di formazione delle fibre durante lo stiro, l'uniformità della formazione dei pori, il rapporto tra pori ciechi e chiusi. Aspettare. La struttura microporosa di una membrana può riflettere chiaramente le caratteristiche del suo processo produttivo e il livello delle attrezzature. Il metodo più conveniente per la struttura antimicroporosa è la microscopia elettronica a scansione (SEM). L'uso del SEM può riflettere visivamente le difficoltà incontrate dai produttori nel migliorare la qualità del diaframma. L'uniformità della membrana, la forma, la dimensione e la distribuzione approssimativa dei pori superficiali sono caratterizzati dalla caratterizzazione della superficie di una membrana. È necessario ottenere informazioni più accurate mediante un misuratore di intrusione di mercurio e un analizzatore di flusso capillare.

Attualmente esistono due tipi principali di separatori commerciali per batterie al litio: uno è un separatore di poliolefina (PP, PE, PP/PE/PP) prodotto mediante processo di stiramento meccanico e creazione di fori; l'altro è un diaframma composito in tessuto non tessuto/particelle ceramiche. . I rivestimenti ceramici (o altri tipi di rivestimenti) sviluppati per migliorare la sicurezza dei separatori poliolefinici completano le prestazioni del primo tipo di membrane. La ricerca e l'industrializzazione di batterie ad alta potenza hanno posto requisiti elevati allo sviluppo dei diaframmi. I diaframmi di alta qualità, ad alta tensione e ad alta tensione sono sempre stati un punto caldo nel campo della ricerca sulle batterie al litio. Tuttavia, attualmente non esiste alcun nuovo diaframma che sia effettivamente entrato nella fase di produzione industriale.

Figura 2: Immagine SEM del separatore PE ad altissimo peso molecolare di Sinoma Lithium Film Co., Ltd.

A livello globale, i principali mercati per i diaframmi agli ioni di litio sono concentrati in Giappone, Cina, Corea del Sud e Stati Uniti; e le principali tecnologie di produzione sono fondamentalmente nelle mani di poche aziende in Giappone e negli Stati Uniti. Ma con l’acquisizione di Celgard da parte di Asahi Kasei nel 2015, il Giappone è diventato leader nella produzione di diaframmi agli ioni di litio. Nel 2016, la domanda cinese di diaframmi è stata di circa 2 miliardi di m2, la produzione è di circa 1,2 miliardi di m2 e il rapporto di importazione è di circa il 40%. Il separatore di batterie di fascia alta ha un tasso di importazione più elevato del 70%. Nel 2017, si stima che la produzione globale di diaframmi sia pari a circa 2,38 miliardi di m2, con un aumento su base annua del 25,3%, di cui le membrane secche rappresentano il 42%, le membrane umide rappresentano il 58% e i separatori globali delle batterie al litio crescono più rapidamente . A causa dell'aumento della domanda a valle, si prevede che il mercato globale manterrà un tasso di crescita superiore al 20%.

Nell'aprile 2017, il Ministero dell'Industria e dell'Informazione e altri tre ministeri e commissioni hanno pubblicato la "Avviso sulla stampa e la distribuzione del piano di sviluppo a medio e lungo termine dell'industria automobilistica", affermando: "Nel 2020, la produzione e le vendite annuali di veicoli a nuova energia raggiungerà i 2 milioni di unità... Entro il 2025, le nuove fonti di energia Le automobili rappresenteranno oltre il 20% della produzione e delle vendite di automobili.” Il China EV100 "Lithium and Battery Enterprise Sustainability Research Report 2017" cita i dati delle previsioni della domanda del mercato cinese delle batterie al litio per il periodo 2020-2025, 2 milioni nel 2020 e 15,2 milioni nel 2030. Un nuovo veicolo energetico richiede 130 GW·h e 500 GW· h di batterie di potenza. Di conseguenza, la domanda di separatori di batterie di alta qualità può essere calcolata a circa 2 miliardi di m2 nel 2020 e 9 miliardi di m2/anno nel 2030. Se la domanda di diaframmi per batterie di accumulo di energia e batterie per l'elettronica di consumo è Inoltre, la domanda di diaframmi sopra calcolata sarà di circa 3 miliardi di m2 nel 2020 e di 10 miliardi di m2 nel 2030.

Stato degli standard relativi ai separatori di batterie al litio domestiche.

Il processo di produzione e le apparecchiature delle diverse aziende produttrici di membrane sono diversi e le caratteristiche dei prodotti a membrana sono altamente correlate al processo e alle apparecchiature. Pertanto, lo standard per lo sviluppo dei prodotti a membrana nel settore non è significativo. Ciò che ha senso è che le aziende sviluppino i propri standard di prodotto, standardizzino i processi di produzione e garantiscano la coerenza della qualità del prodotto. Gli standard principali che possono essere recuperati sono gli standard di prova per alcuni diaframmi, come mostrato nella Tabella 1. Negli ultimi dieci anni la Cina ha promulgato standard pertinenti per i materiali dei diaframmi, inclusi 14 standard nazionali, 1 standard nazionale di test di qualità e 1 standard industriale . Dal punto di vista delle categorie, ci sono 1 standard di prodotto, 15 metodi di test e analisi. La maggior parte di essi sono redatti, revisionati e pubblicati dalla China National Standardization Administration. Rispetto agli standard di produzione e di prodotto, gli standard di test sui diaframmi sono relativamente facili da sviluppare e accettare dal settore e sono stati gradualmente citati o applicati nel lavoro di test effettivo.

Requisiti delle batterie agli ioni di litio per i materiali del diaframma

Le prestazioni del separatore influiscono sull'interfaccia tra l'espansione polare della batteria e il diaframma, sul mantenimento dell'elettrolita, sulla conduzione degli ioni di litio, sulla resistenza interna della batteria, sulle prestazioni di carica e scarica, sulla durata del ciclo e sulle prestazioni di sicurezza. . Generalmente, le prestazioni del separatore sono le seguenti.

1 uniformità, compreso spessore uniforme, tensione uniforme, uniformità di distribuzione dei micropori, ecc.;

2 La coerenza si riferisce alla coerenza della qualità del prodotto in lotti;

3 Con la premessa di garantire la sicurezza, ridurre lo spessore del diaframma e aumentare la densità di energia/densità di potenza della batteria;

4 aumentare la porosità a un intervallo ragionevole e migliorare le prestazioni della batteria;

5 distribuzione ottimizzata della dimensione dei pori;

6 Migliorare la resistenza al calore e garantire che il diaframma non si restringa eccessivamente quando la batteria viene riscaldata in modo anomalo;

7 ha sufficiente resistenza meccanica e rapporto di allungamento a trazione per garantire l'affidabilità quando viene applicata una forza esterna;

8 Migliorare la resistenza all'ossidazione, garantire la durata della batteria e l'idoneità alle condizioni di alta tensione;

9 fornisce una temperatura a cella chiusa che può proteggere efficacemente la batteria;

10 stabilità chimica/elettrochimica; alta tensione di rottura; basso contenuto di acqua (per ridurre la decomposizione dell'elettrolita, migliorare la resa della batteria).

Nei vari aspetti della selezione delle materie prime, della produzione, del trasporto e della vendita del diaframma, si verificano fluttuazioni dovute a cambiamenti nelle condizioni umane, della macchina, del materiale, della legge, dell'anello, della misurazione e di altro tipo. Pertanto, dallo screening delle materie prime alla vendita finale, è necessario operare secondo gli standard ed essere testati secondo gli standard per garantire la praticabilità, la coerenza e l'affidabilità dei prodotti. L'utente ha a cuore la funzionalità, la coerenza e l'affidabilità del prodotto. Il controllo della qualità del prodotto rileva principalmente i seguenti indicatori tecnici.

Spessore del diaframma

Lo spessore è determinato considerando le prestazioni generali e la sicurezza della batteria. L'uniformità dello spessore è uno degli indicatori di qualità che devono essere rigorosamente controllati nel processo di produzione. La deviazione dello spessore è determinata dal livello attuale dell'industria dei diaframmi e dal grado in cui il gruppo batteria può accettarlo. Più sottile è il separatore, minore è la resistenza incontrata durante la solvatazione degli ioni di litio, migliore è la conduttività ionica, minore è l'impedenza, ma quando il diaframma è troppo sottile, la sua capacità di ritenzione di liquidi e l'isolamento elettronico si riducono, il che riduce anche le prestazioni della batteria. . effetto negativo. Per le batterie agli ioni di litio di consumo (celle, laptop, batterie utilizzate nelle fotocamere digitali), diaframmi più sottili, come 7μm, o anche diaframmi più sottili, stanno iniziando a essere utilizzati in un'ampia gamma di applicazioni man mano che vengono utilizzate. Lo sviluppo di membrane poliolefiniche in una direzione più sottile per soddisfare i requisiti prestazionali delle batterie agli ioni di litio 3C è un punto di ingresso chiave per migliorare le prestazioni delle batterie in futuro. Per le batterie di potenza sono spesso necessari diaframmi più spessi a causa dei requisiti meccanici del processo di assemblaggio. Naturalmente, per le batterie di grande potenza, anche la sicurezza è molto importante, mentre diaframmi più spessi spesso significano una migliore sicurezza. EV/HEV utilizza un diaframma con uno spessore totale compreso tra 16 e 25 μm. In generale, maggiore è lo spessore del diaframma, maggiore è la resistenza meccanica, che può garantire la sicurezza della batteria in una certa misura, ma l'effetto sul danno da foratura, sul danno alla struttura della batteria e sull'impatto a temperature ultra elevate è piccolo, e la sicurezza finale della batteria. È inoltre necessario migliorare la stabilità dei materiali positivi e negativi e dell'elettrolita per garantire. Attualmente, i produttori di diaframmi fanno generalmente riferimento al metodo di misurazione meccanica per la misurazione dello spessore di film plastici e fogli GB/T 6672-2001 o ISO4591:1992 "Misurazione dello spessore medio di campioni di film e fogli di plastica, misurazione dello spessore medio della bobina e della resa. - Metodo di misurazione del peso (spessore dell'analisi del peso), il metodo specifica principalmente il metodo di campionamento, l'accuratezza del test dello strumento, la pressione di misurazione, l'area di misurazione, ecc., ma attualmente non esiste uno standard per i separatori delle batterie al litio.Durante il processo di test effettivo, ciascuna Le condizioni di test sono diverse dai parametri sperimentali, il che rende i risultati del test diversi.

Il peso del diaframma

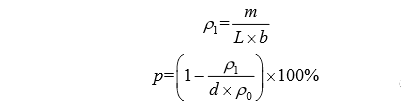

La grammatura del materiale separatore della batteria al litio, ovvero la densità superficiale, riflette indirettamente la porosità del materiale separatore dello stesso spessore e le specifiche della materia prima, principalmente correlate alla densità del materiale separatore e alle specifiche dello spessore del materiale separatore. Il peso del materiale separatore della batteria al litio influisce anche sulla resistenza interna, sulla velocità, sulle prestazioni del ciclo e sulle prestazioni di sicurezza della batteria al litio. La tabella 1 elenca alcuni degli standard negli standard aziendali. La maggior parte dei metodi per rilevare la grammatura di diversi tipi di separatori di batterie al litio consistono nel pesare le masse di diverse dimensioni fisse di lunghezza e larghezza mediante una bilancia elettronica e calcolare i corrispondenti grammi di peso. Il metodo di calcolo del peso in grammi del campione con dimensioni fisse viene solitamente impostato sulla bilancia elettronica e la lettura del peso in grammi corrispondente al campione viene visualizzata direttamente dopo la pesatura e la formula di calcolo è mostrata nella formula (1).

(1)

ρ:peso in grammi (densità dell'area), g/m2; M:la massa del campione, g;

l:la lunghezza del campione, m;B:la larghezza del campione, m.

Caratteristiche della struttura microporosa del diaframma

La struttura microporosa del diaframma si riflette principalmente nei due aspetti della porosità e della distribuzione delle dimensioni dei pori. Relativamente parlando, la distribuzione delle dimensioni dei pori è un indicatore più importante per valutare la qualità del diaframma. La porosità (p) è il rapporto tra il volume dei pori e il volume totale della membrana, ovvero la percentuale del volume dei pori per unità di membrana, che è correlata alla densità della resina della materia prima e alla prodotto finale. I pori del materiale della membrana, compresi i fori passanti, i passaggi ciechi e le celle chiuse, sono utili solo per i fori passanti per i separatori delle batterie agli ioni di litio. Per determinare la porosità di un campione di diaframma, è possibile utilizzare i seguenti metodi: microscopia elettronica combinata con elaborazione software, calcolo della pesatura, infiltrazione di liquidi e misurazione strumentale (principalmente metodo di intrusione di mercurio, metodo di flusso capillare). La microscopia elettronica a scansione può essere utilizzata per osservare visivamente lo stato di formazione dei pori della superficie della membrana, quindi viene utilizzato un software di elaborazione delle immagini per contrassegnare la dimensione dei pori e calcolare la distribuzione delle dimensioni dei pori per stimare la porosità. La porosità ottenuta con questo metodo è relativamente ruvida e non riflette necessariamente la formazione dei pori all'interno della membrana. Il metodo di pesatura si basa sulla densità del materiale della pellicola e sulla densità apparente della pellicola.formula(2)

(2)

Nella formula, ρf è la densità apparente del film, che viene calcolata con il metodo di pesatura, e il film di una certa area viene tagliato e lo spessore del film viene misurato con un micrometro a spirale per ottenere il volume del film e la densità del film viene calcolata dopo la pesatura. P è la densità della materia prima del film. Questo metodo richiede prima la misurazione della densità apparente del film, c'è un errore di misurazione ed è necessario conoscere la densità della materia prima del film. Il metodo di infiltrazione del liquido consiste nel prendere una certa dimensione della pellicola dopo l'essiccazione e pesarla nella soluzione di n-butanolo per un certo periodo di tempo, quindi rimuovere l'n-butanolo sulla superficie della pellicola utilizzando una carta da filtro, pesare il peso, quindi secondo la formula (3) Calcolare la porosità.

(3)

W1 è la massa del film dopo l'infiltrazione di n-butanolo, W2 è la massa del film secco, V è il volume apparente del film e dn-butanolo è la densità del n-butanolo. Il metodo di pesatura consiste nel confrontare la massa del campione con la massa dello stesso materiale senza pori. L'errore principale deriva dal calcolo del volume del campione e i risultati del calcolo includono il contributo delle cellule chiuse. L'n-butanolo viene assorbito dalla membrana di pesatura. La differenza di peso prima e dopo il solvente come l'alcano presenta un ampio errore casuale nella porosità calcolata, che può caratterizzare approssimativamente il rapporto tra il foro passante e il foro cieco del diaframma. La porosità è stata misurata mediante un analizzatore di flusso capillare e un misuratore di intrusione di mercurio e sono stati ottenuti i risultati ottenuti dal software in base alla distribuzione delle dimensioni dei pori. I risultati misurati da diversi strumenti erano leggermente diversi. La maggior parte dei separatori delle batterie agli ioni di litio ha una porosità compresa tra il 35% e il 50%. Alcuni separatori commerciali (come i tensioattivi sulla superficie) hanno una porosità inferiore al 30% e alcuni hanno una porosità elevata fino al 60%. . In linea di principio, per alcuni elettroliti, le membrane con elevata porosità possono ridurre l'impedenza della batteria, ma la porosità non è la più elevata possibile. Maggiore è la porosità, peggiori saranno le proprietà meccaniche e le proprietà antiapertura. Anche se la porosità e lo spessore sono gli stessi, l'impedenza può essere diversa, a causa della differenza nella penetrazione dei fori. Il calcolo della porosità (p) è dato dalle equazioni (4) e (5). La densità teorica del diaframma in polietilene è generalmente di 0,95 g/cm3.

(4)、(5)

ρ1 è la densità superficiale del campione, g/m2; m è la massa del campione, g; L è la lunghezza del campione, m; b è la larghezza del campione, m; p è la porosità del campione, indicata in %; d è lo spessore μm del campione; ρ0 è la densità della materia prima, g/cm3. La distribuzione delle dimensioni dei pori può essere misurata mediante un analizzatore di flusso capillare, un misuratore di intrusione di mercurio o simili. L'analizzatore di flusso capillare misura i parametri della dimensione dei pori mediante il metodo del punto di bolla. Lo standard può fare riferimento a ASTM F316-03. Il test di intrusione del mercurio può fare riferimento agli standard elencati nella Tabella 1. Esistono differenze nei risultati dei due test. Il test dell'analizzatore di flusso capillare riflette la condizione del foro passante e i dati del misuratore di intrusione di mercurio contengono il contributo del foro cieco.

Proprietà meccaniche del diaframma

Le proprietà meccaniche di un separatore di batterie agli ioni di litio indicano se il diaframma si rompe facilmente. La rottura del diaframma causerà un cortocircuito nella batteria, ridurrà la resa e influenzerà anche le prestazioni di sicurezza della batteria. Le proprietà meccaniche del diaframma sono principalmente rappresentate dalla resistenza meccanica del diaframma. La certa resistenza meccanica può garantire che il diaframma non si rompa in condizioni di deformazione della batteria, ridurre il rischio di cortocircuito della batteria, migliorare la resa, migliorare le prestazioni di sicurezza della batteria e prolungare la durata della batteria. La resistenza meccanica ha due parametri, uno è la resistenza alla trazione e l'allungamento a rottura del separatore in direzione longitudinale e in direzione verticale; l'altro è la resistenza alla perforazione nella direzione dello spessore. La resistenza alla trazione del separatore si riferisce alla forza di trazione del separatore di una sezione trasversale unitaria al momento della frattura da trazione, indicando la capacità del separatore di resistere allo stiramento, e una resistenza alla trazione sufficiente può impedire la deformazione del separatore. Associato al processo di realizzazione del film. Con lo stiramento uniassiale, la resistenza del film è diversa dalla direzione verticale alla direzione di stiramento; e nel caso di stiramento biassiale, il film ha consistenza simile in entrambe le direzioni. Generalmente, la resistenza alla trazione significa principalmente che la resistenza longitudinale è superiore a 100 MPa. Nella produzione effettiva delle batterie, è necessario che la resistenza alla trazione nella direzione longitudinale sia sufficientemente elevata e che la resistenza laterale non sia eccessiva e che il tasso di ritiro laterale venga aumentato in modo eccessivo e questo ritiro aumenti la probabilità di contatto tra il polo positivo e gli elettrodi negativi della batteria al litio. L'allungamento a rottura si riferisce principalmente all'aumento percentuale della lunghezza del campione di diaframma quando il diaframma viene sottoposto alla prova di trazione. Questo valore viene utilizzato principalmente per misurare l'allungamento del diaframma quando non è rotto. Il test per la resistenza alla trazione e l'allungamento alla rottura del separatore è GB/T 1040 3—2006 Determinazione delle proprietà di trazione della plastica. Parte 3: Condizioni di prova per film e fogli. I parametri sperimentali coinvolti sono principalmente le distanze dei morsetti. , velocità di trazione, dimensione del campione, ecc., la velocità di prova corrente è 50 (200, 250) mm/min, la spaziatura dei morsetti è 100 mm, la dimensione del campione è principalmente del tipo a striscia lunga e del tipo a manubrio, è richiesto il bordo del campione di prova essere liscio e senza spazi vuoti; I parametri generali del test non influenzeranno i risultati. Nel caso in cui si garantisca la qualità della preparazione del campione, i risultati ottenuti sono più paralleli e hanno una maggiore precisione. La resistenza alla perforazione è correlata alla rugosità della superficie della piastra dell'elettrodo. Poiché il separatore è inserito tra le piastre positive e negative irregolari, è necessario che sopporti una pressione elevata. Per evitare cortocircuiti, il diaframma deve avere una certa forza di penetrazione. I materiali utilizzati per gli elettrodi sono diversi e anche la resistenza alla perforazione del diaframma deve essere diversa. Se le particelle di materiale di carbonio sono fini e non hanno bordi e angoli, il valore di resistenza alla perforazione del diaframma deve essere relativamente basso. Al contrario, se le particelle sono spesse e grandi e i bordi sono affilati, la resistenza alla perforazione del diaframma richiesta è elevata. Una resistenza alla perforazione sufficiente può impedire ai dendriti e alle espansioni polari del litio di perforare il diaframma e causare cortocircuiti. La resistenza alla perforazione è generalmente compresa tra 300 e 500 gf. Tuttavia, il metodo utilizzato nel test è molto diverso dalla batteria reale. Non è particolarmente ragionevole confrontare direttamente la resistenza alla perforazione dei due diaframmi. Attualmente, la resistenza alla perforazione del diaframma viene testata principalmente secondo ASTM D4833-2007 o GB/T 10004-2008. I risultati del test della resistenza alla perforazione dipendono dalle specifiche dell'ago da foratura, dalla velocità di foratura, dalla dimensione del morsetto inferiore, ecc. Il diametro attuale dell'ago da foratura è 1,0 mm. Il raggio della sfera è 0,5 mm, ecc. e il tasso di foratura si basa principalmente sullo standard nazionale.

Ritiro termico e cellula chiusa del diaframma.

Il ritiro termico dei separatori poliolefinici è strettamente correlato alle prestazioni di sicurezza delle batterie al litio. In generale, la direzione laterale (direzione TD) del diaframma corrisponde alla direzione dell'altezza della batteria. La larghezza dell'espansione polare positiva + (1 ~ 2) mm = larghezza dell'espansione polare negativa, larghezza dell'espansione polare negativa + (1 ~ 2) mm = larghezza del diaframma. Durante il processo di cottura, la quantità di restringimento nella direzione TD non può far entrare in contatto le espansioni polari positiva e negativa e il guscio di alluminio, ovvero non può superare 1-2 mm e, se supera, gli elettrodi positivo e negativo vengono cortocircuitati. circuitato. La direzione longitudinale (direzione MD) del diaframma corrisponde alla direzione della larghezza della batteria, cioè alla direzione di avvolgimento o di laminazione del processo di preparazione. Durante il processo di avvolgimento o laminazione, il diaframma viene serrato e il nastro viene incollato. Il restringimento termico longitudinale metterà a dura prova il diaframma e le bave laterali dell'espansione polare perforeranno più facilmente il diaframma mettendo in cortocircuito le parti interne della batteria. I produttori di ioni di litio generalmente richiedono una termoretrazione verticale e laterale a temperature e tempi diversi per diversi tipi e spessori di separatori. Il metodo di prova adotta generalmente il "metodo sperimentale del tasso di variazione dimensionale del riscaldamento di plastica, film e fogli GB/T 12027-2004". Tuttavia, per il separatore della batteria agli ioni di litio, considerando le condizioni del diaframma tra le espansioni polari della batteria, si consiglia di fare riferimento a UL2591-2009 e bloccare il diaframma tra le due piastre di acciaio per aggiungere un test di pressione fissa.

Il concetto e il significato del "foro chiuso" dei diaframmi agli ioni di litio sono spesso abusati da parte di alcuni prodotti propagandistici e confusi con la temperatura di fusione. A quale temperatura anomala una batteria agli ioni di litio deve essere chiusa da un diaframma per arrestare la batteria? Al momento non c’è consenso nel settore. Il metodo di test a celle chiuse utilizza una batteria simulata per determinare il punto di variazione della resistenza dei due lati della membrana immersa nell'elettrolita durante l'aumento di temperatura, con riferimento alla norma UL2591-2009.

Stabilità elettrochimica e resistenza all'ossidazione del separatore

Il parametro delle caratteristiche elettrochimiche del separatore è una finestra di stabilizzazione elettrochimica, che riflette principalmente il limite superiore della tensione alla quale il separatore può essere normalmente caricato e scaricato. La finestra elettrochimica può essere testata per la voltammetria ciclica utilizzando una batteria analogica. Tuttavia, i risultati di questo test saranno influenzati dal tipo di elettrolita e di additivi. La resistenza all'ossidazione del separatore è determinata principalmente dalle proprietà fondamentali del materiale e non varia a seconda del metodo di preparazione. La differenza nella resistenza all'ossidazione delle diverse membrane apparirà gradualmente dopo che la batteria è stata in funzione per un po' e attualmente non esiste un buon metodo di raccomandazione per i test.

Rivestimento ceramico sulla superficie del diaframma

Man mano che lo spessore del separatore si assottiglia, il rivestimento ceramico è diventato un processo aggiuntivo obbligatorio. Il rivestimento su un solo lato o su entrambi i lati, il rivestimento simmetrico o il rivestimento asimmetrico, lo spessore del rivestimento, la densità superficiale e il diametro delle particelle dello strato di rivestimento, il legante e altri componenti additivi sono tutte variabili che influenzano le prestazioni della membrana rivestita. I vari fattori coinvolti nel rivestimento avranno un effetto molto complesso sulle prestazioni della membrana. Tuttavia, attualmente non ci sono informazioni su norme o standard rilevanti in questo settore.

Contenuto d'acqua del diaframma

Il contenuto di umidità del materiale del diaframma è strettamente correlato alle caratteristiche del materiale del separatore, al contenuto di umidità e al controllo dell'umidità del sito di produzione. Non esiste uno standard industriale uniforme per gli attuali requisiti standard relativi al contenuto di umidità nel settore dei materiali separatori per batterie agli ioni di litio, ma con il rapido sviluppo dell'industria dei veicoli elettrici, in particolare i requisiti di qualità delle batterie agli ioni di litio sono notevolmente migliorati, il litio Materiali separatori per batterie a ioni Il contenuto di umidità sarà anche uno degli indicatori importanti per misurare la qualità dei materiali del diaframma. L'interno di una batteria al litio è un sistema chimico relativamente complesso. I risultati della reazione e i processi di questi sistemi chimici sono strettamente correlati all'umidità. La perdita di controllo o l'ingrossamento dell'acqua porta alla presenza di umidità eccessiva nella batteria, che non solo porta alla decomposizione del sale di litio dell'elettrolita, ma ha anche una cattiva influenza sulla formazione della pellicola e sulla stabilità dei materiali positivo e negativo , determinando le proprietà elettrochimiche della batteria agli ioni di litio. Capacità, resistenza interna e caratteristiche del prodotto produrranno un deterioramento più evidente. Anche il controllo del contenuto di umidità del materiale del diaframma è una parte importante del controllo del contenuto di acqua all'interno della batteria.

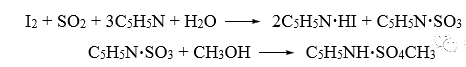

Poiché il contenuto di umidità è importante, deve essere testato con il metodo Karl Fischer altamente sensibile. Di solito viene testato con un misuratore di umidità di Coulomb: I2, SO2, piridina e CH3OH anidro vengono utilizzati come reagenti per reagire con l'acqua nel campione per calcolare il contenuto di acqua del campione. Il principio del test è mostrato nelle equazioni (6) e (7).

(6)、(7)

Prospettive del prodotto a membrana

Il diaframma ha più sistemi di materiali. Anche lo stesso tipo di diaframma formerà serie, specifiche e differenze di qualità diverse dovute a fattori quali produttore, processo, variazione di spessore e rivestimento superficiale. I produttori di membrane sono preoccupati per le proprietà fisiche del diaframma e il produttore della batteria, come l'utente, si preoccupa dell'applicazione del diaframma nella batteria. Pertanto, il punto di partenza e i requisiti per considerare gli standard di qualità del diaframma sono diversi. Dobbiamo essere pienamente consapevoli della complessità del processo di produzione delle batterie e della complessità dei fattori che influiscono sulle prestazioni delle batterie. Per la batteria del modello caratteristico, la scelta del materiale del diaframma è molto importante. La scelta dei materiali e delle specifiche giuste è una condizione necessaria per realizzare batterie di alta qualità. Con il rapido sviluppo del settore delle batterie al litio, anche la domanda di diaframmi nel settore è in aumento. Le imprese del diaframma dovrebbero essere ragionevolmente guidate a svilupparsi nella direzione del miglioramento della qualità dei prodotti, della standardizzazione della produzione e del rafforzamento della competitività internazionale delle imprese.